El diseño de fábricas alimentarias no es tarea fácil. Son muchos los factores que debemos tener en cuenta. No obstante la premisa desde la que tenemos que partir es la seguridad alimentaria en todo el proceso industrial.

No podemos olvidarnos de que estamos elaborando alimentos: comidas o bebidas que van a ser consumidas por el público general y de la responsabilidad que eso conlleva. Por ello, en el procesado de alimentos, son muchos los controles y normas que establecen los organismos públicos y privados en este sector.

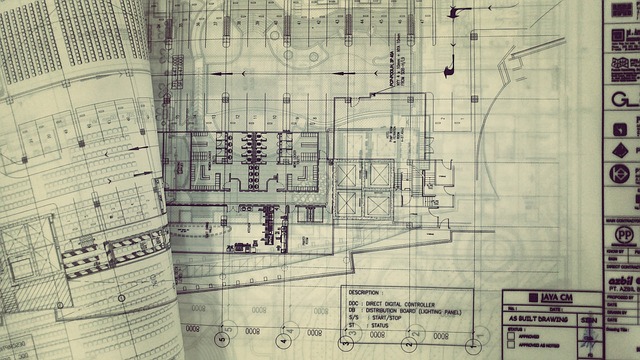

Los consejos para el montaje de fábricas alimentarias que daremos a continuación forman parte del denominado “diseño sanitario”. Dicho concepto hace referencia a todos los métodos y estrategias que podemos emplear a la hora de concebir una fábrica para minimizar los riesgos de contaminación del producto por motivos relacionados con la forma y características del edificio. Así, en líneas generales, los 5 consejos para el diseño de fábricas de alimentación que podríamos dar a nuestros clientes en este ámbito son los siguientes:

1- Elegir bien la ubicación de la fábrica y los materiales de construcción.

Lo primero que debemos tener en cuenta es el emplazamiento físico en el que se encontrará nuestro centro de producción. Tenemos que asesorarnos en cuanto a las temperaturas; humedad; calidad del aire (es preferible no establecerse cerca de focos de contaminación); cercanía a núcleos urbanos, vías de transporte y materias primas; existencia de pozos de agua, etc.

Todas esas características definirán la viabilidad del proyecto y, en segundo lugar, el tipo de materiales de construcción que emplearemos. En cualquier caso, los suelos y paredes deberán ser no porosos e impermeables para evitar la acumulación de producto y bacterias y facilitar su limpieza.

2- Delimitar la seguridad por zonas en el diseño de fábricas de alimentación.

La exposición del producto a la contaminación varía según la fase del proceso en la que nos encontremos y, en consiguiente, los niveles de seguridad que tenemos que aplicar en la industria alimentaria.

A grandes rasgos, hablaremos de zonas de seguridad básica o media y zonas de seguridad alta o extrema. Intentaremos que dichas zonas se encuentren separadas y que los trabajadores únicamente desempeñen su función en una de ellas.

Las zonas de seguridad básica o media comprenden el principio y el final de la línea. Es decir, las zonas en las que el producto se encuentra aún sin tratar o ya envasado.

Las zonas de seguridad alta o extrema (conocidas también como salas blancas) son aquellas en las que el producto se está procesando y en consiguiente más expuesto a los contaminantes externos.

3- Prestar atención al resto de salas y su distribución.

El resto de salas en las que no sucede el proceso propiamente dicho también son importantes y tenemos que hacernos preguntas. Por ejemplo, sabiendo que la recepción de la materia prima debe hacerse según el tipo de producto: ¿tenemos que prepararla para recibir grandes volúmenes porque nuestro producto así lo determina? o ¿debería incluir fuera de la fábrica la primera fase de lavado?

Está claro también que la distribución de salas y pasillos debe hacerse de tal manera que se eviten cruces entre materias primas, producto semielaborado y final, pero: ¿está cerca la zona de almacenaje de los productos de la zona de expedición?, ¿en qué zonas necesito obligatoriamente carretillas eléctricas para evitar la contaminación de producto?, ¿están bien aisladas las diferentes salas?, etc.

4- Contar con suministros de calidad.

Al igual que elegimos cuidadosamente las máquinas para la producción, tenemos que asegurarnos de que los suministros de aire, agua, electricidad y vapor están también a la altura.

La razón es sencilla: si alguno de ellos falla no podremos poner en marcha la producción ese día. Los compresores de aire, compresores de frío, calderas, generadores… se sitúan en ubicaciones separadas de la producción e incluso a veces en edificios distintos.

Hay que intentar no obstante en la medida de lo posible que no se alejen demasiado para reducir los costes de las instalaciones y la pérdida de potencia (no es lo mismo que el vapor tenga que viajar por tuberías 200m que 1km).

En resumen, es muy importante contar con una eficiente operación del proceso industrial en la producción de alimentos.

5- Apostar por maquinaria utilizada para alimentación.

El sector de la alimentación está sujeto a continuas fluctuaciones de los precios de las materias primas y a una gran competencia. Por ello, nuestro consejo es que no perdamos nunca de vista los costes de los bienes de equipo y es ahí donde Maquinaria Conservera Tomás Guillén puede echar una mano al ser especialistas en maquinaria para fábricas alimentarias.

Nuestras máquinas de ocasión cuestan de media un 25% de lo que valen en el mercado de equipos nuevos y ofrecen plazos de entrega inmediatos. Imaginen la considerable reducción de la inversión que eso conlleva a muy corto plazo de cara a su proyecto. Para contar con las mayores garantías de éxito, es importante contar con una empresa de larga tradición en el sector como Tomás Guillén, que le ofrezca el mejor asesoramiento en el diseño de producción alimentaria.

No dude en contar con nosotros si está trabajando en proyectos de diseño de cadenas de producción, ya sea de ampliación o nueva creación, o fábricas completas y estaremos encantados de ofrecerle toda nuestra experiencia y conocimientos.